Débat d’experts sur les pratiques de soudage et d’ADAS, la formation, l’équipement et la spécialisation.

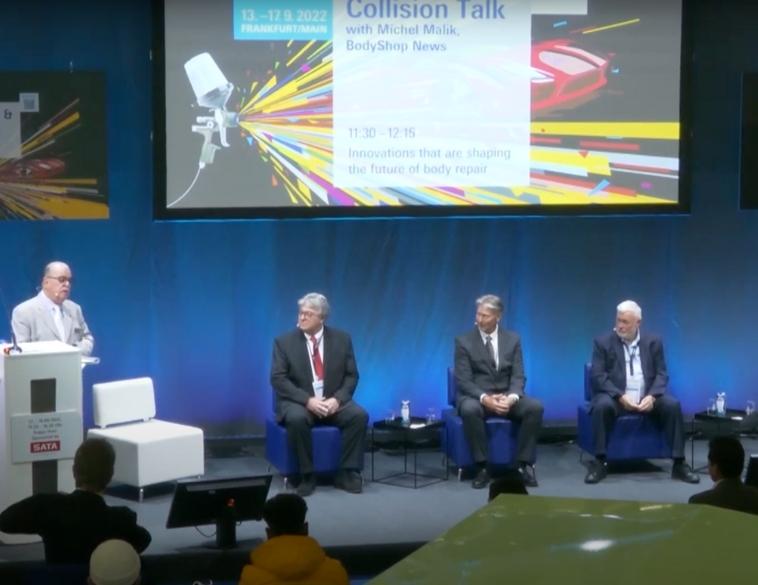

Au cours de l’exposition Automechanika de Francfort de cette année, une table ronde spéciale, Collision Talk, a été organisée le 16 septembre. L’événement, animé par Michel Malik, éditeur de Body Shop News, a réuni quelques grands esprits du secteur mondial de la réparation après collision pour discuter des innovations qui façonnent l’avenir de l’industrie.

La table ronde réunissait Pierre Nicolau, président et directeur général de Celette, Ron Olsson, président et directeur général de Pro Spot International, Osvaldo Bergaglio, directeur général de Symach, et Robert Snook, président de MG Cannon, un important opérateur multi-shop (MSO) basé au Royaume-Uni.

Changements dans la technologie du soudage

Le premier sujet de discussion a porté sur l’innovation des technologies de soudage. Ron Olsson a fait remarquer qu’étant donné la prolifération des différents types de substrats utilisés dans les véhicules modernes, la manière dont les réparations sont effectuées a considérablement changé. M. Olson a fait remarquer qu’en matière de soudage, l’accent est mis sur l’utilisation d’équipements plus intelligents, plus efficaces et plus faciles à utiliser. Les algorithmes de soudage et la documentation sont absolument essentiels pour garantir que les réparations soient effectuées correctement et que le véhicule soit remis dans l’état où il était avant l’accident.

Comme la technologie des véhicules évolue très rapidement et que les équipementiers peuvent introduire de multiples mises à jour et modifications du véhicule et des procédures de réparation au cours d’une année, il est important que les équipements de soudage d’aujourd’hui puissent recevoir des mises à jour et des informations sur les nouvelles procédures de réparation, grâce à la technologie WiFi qui y est intégrée.

L’enregistrement et le suivi des informations, ainsi que la possibilité d’y accéder, sont donc essentiels et font partie intégrante des pratiques de soudage modernes dans l’environnement de l’atelier de collision.

Économie d’énergie

Les coûts énergétiques sont une autre considération primordiale pour les centres de collision d’aujourd’hui. En Europe, la montée en flèche des coûts de l’électricité et du gaz pousse le secteur à chercher des moyens d’économiser l’énergie. Osvaldo Bergaglio a déclaré que des processus solides et reproductibles sont essentiels pour que les économies d’énergie fonctionnent de manière durable et cohérente. En ce qui concerne le séchage, par exemple, M. Bergaglio a fait remarquer que pour un procédé tel que le séchage UV, qui peut réduire le temps de séchage de la peinture, il est essentiel d’avoir un processus en place, sinon l’atelier ne peut pas réaliser les véritables avantages de l’utilisation de cette technologie.

L’étalonnage des systèmes avancés d’aide à la conduite (ADAS) devient une partie de plus en plus importante du processus moderne de réparation des collisions. Pourtant, comme l’explique Robert Snook, de nombreux centres de collision ne sont pas correctement équipés pour l’effectuer. « Nous commençons tout juste à voir les premières exigences d’étalonnage à 360° », a déclaré M. Snook. Il a ajouté que dans la plupart des cas, les ateliers n’ont pas souvent l’espace nécessaire pour les réaliser. « Il faut une zone de 15 x 9 m, bien éclairée et avec un sol plat. » Il a fait remarquer que de nombreuses installations de collision actuelles fonctionnent dans des espaces de 8 x 4 m et que, en particulier dans les grands centres urbains où l’espace est limité, l’étalonnage des systèmes ADAS va s’avérer difficile.

Selon M. Snook, de nombreux ateliers tentent de contourner ce problème en créant un espace d’étalonnage à l’avant de l’atelier, dans l’artère principale, car dans la plupart des cas, ils ne font que des étalonnages de radars orientés vers l’avant. Les étalonnages à 360 degrés étant de plus en plus souvent nécessaires, il faut plus d’espace et la plupart des ateliers ne peuvent tout simplement pas se permettre d’avoir un véhicule qui bloque la passerelle pendant neuf heures pendant que les étalonnages sont effectués.

Moins de réparations, des coûts plus élevés

En ce qui concerne les profils de réparation et les réparations structurelles, Pierre Nicolau a expliqué que si les collisions sont moins nombreuses aujourd’hui en raison de l’adoption croissante de la technologie ADAS, les dommages causés par chacune d’elles ont tendance à être plus importants, en raison des matériaux et des capteurs utilisés sur de nombreux véhicules. En conséquence, le coût par réparation a augmenté de manière significative, en raison de la complexité et de la précision requises pour s’assurer qu’un véhicule soit correctement redressé et aligné, ainsi que du balayage et de l’étalonnage nécessaires pour garantir son bon fonctionnement. De plus, le processus de réparation et les outils nécessaires étant plus complexes, les compétences des techniciens ont également dû évoluer pour s’adapter à cette nouvelle réalité. « Aujourd’hui, il est très important que nous essayions de simplifier les outils nécessaires au processus de réparation », a déclaré M. Nicolau. « Les techniciens doivent se concentrer davantage sur le processus de réparation lui-même que sur les outils qu’ils utilisent. »

Les pratiques de formation sont également un facteur clé dans les opérations d’un atelier de collision moderne. Ron Olsson a fait remarquer que l’un des grands défis consiste à faire en sorte que les techniciens puissent se former et apprendre au bon moment. L’intégration de vidéos tutorielles de formation dans l’équipement est l’une des approches utilisées par Pro Spot pour résoudre ce problème, tandis que les programmes proposés par des organisations telles que I-CAR aux États-Unis et au Canada peuvent apporter d’énormes avantages aux ateliers et aux techniciens qui s’y inscrivent.

M. Olsson a également fait remarquer qu’étant donné que la rotation des techniciens a tendance à être élevée dans le secteur, il est essentiel que les nouvelles recrues puissent apprendre aussi rapidement que possible. C’est l’une des raisons pour lesquelles Pro Spot a beaucoup investi pour proposer des didacticiels sur ses équipements de soudage et une connectivité WiFi qui permet de mettre régulièrement à jour la programmation afin que les techniciens aient accès aux dernières exigences de réparation des équipementiers.

Compte tenu de l’approche innovante de Symach en matière de processus d’atelier de collision, l’entreprise a également beaucoup investi dans la formation. Sa plateforme REMO utilise un format de scénario de film pour enseigner non seulement l’utilisation de l’équipement, mais aussi la pulvérisation et l’application de l’apprêt, de la peinture, du vernis et du mastic de carrosserie. « Le principal problème de nombreux magasins ne concerne pas les techniciens, mais les gestionnaires et les propriétaires qui ne sont pas orientés vers la formation », a déclaré Osvaldo Bergaglio. Il a expliqué que la formation est aussi bonne que ceux qui choisissent de la mettre en œuvre et que, pour obtenir des résultats cohérents, il faut être cohérent dans le maintien de la formation et ne pas revenir aux anciennes habitudes une fois l’équipement installé.

L’avenir des réparations après collision

Pendant la session, les membres du public ont été invités à poser des questions. L’une d’entre elles, qui a suscité beaucoup d’intérêt, concernait l’avenir des procédures de réparation des collisions. Pierre Nicolau a noté qu’aujourd’hui, moins d’un quart des procédures de réparation sont effectuées avec précision et correctement dans le monde entier. Étant donné la vitesse à laquelle la technologie automobile progresse et, avec elle, le processus de réparation des collisions, la précision et la facilité d’utilisation de l’équipement seront absolument primordiales pour garantir le succès à l’avenir. Les magasins qui n’adoptent pas cette stratégie ne survivront tout simplement pas.

Osvaldo Bergaglio a ajouté que la complexité exigera également une spécialisation plus poussée en ce qui concerne le processus de réparation. Cela signifie qu’à l’avenir, les ateliers se concentreront probablement sur des marques de véhicules et des types de réparation plus spécifiques. M. Bergaglio a déclaré que le volume sera souvent un facteur. « Les ateliers qui ont le volume nécessaire devront décider des types de réparations qu’ils effectuent, comme la réparation de véhicules de prestige, les travaux de remise en état, la réparation de voitures classiques ou de véhicules commerciaux et de véhicules de loisirs. »

Robert Snook a abondé dans le même sens, notant que l’idée d’un centre de collision réparant toutes les marques et tous les modèles et effectuant toutes sortes de réparations de carrosserie est en train de devenir rapidement une chose du passé, car de plus en plus d’ateliers choisissent de se spécialiser et de refuser les travaux qui ne correspondent pas à leur profil de réparation ou à leur domaine d’expertise.

MIRABEL

MIRABEL Temps plein

Temps plein