Nous avons jeté un coup d’œil sur les efforts de fabricants de peinture pour réduire le temps nécessaire à la réalisation de la finition de carrosserie.

Dans les ateliers de carrosserie, la chambre à peinture est souvent un goulot d’étranglement puisque la plupart des véhicules ou de leurs pièces doivent y faire une visite plus ou moins longue.

Les fabricants de peinture ne sont pas insensibles à cette situation et si l’on ne parle pas de révolution au chapitre de la technologie liée à la peinture et aux autres revêtements de finition, on observe une constante évolution.

« En effet la chambre à peinture est souvent un entonnoir dans le processus de réparation dans les ateliers de carrosserie », confirme Christian St-Arnaud, responsable du développement de la peinture chez Les Entrepôts A.B.. « Pour les fabricants de peinture, le défi est de taille. Ils sont partenaires des ateliers dans leur objectif de livrer plus rapidement les véhicules tout en assurant la qualité du travail. Et de l’autre côté, les constructeurs automobiles n’arrêtent pas de mettre sur le marché des véhicules aux finis plus complexes à reproduire, question d’attirer l’œil des consommateurs. »

Des efforts d’efficacité

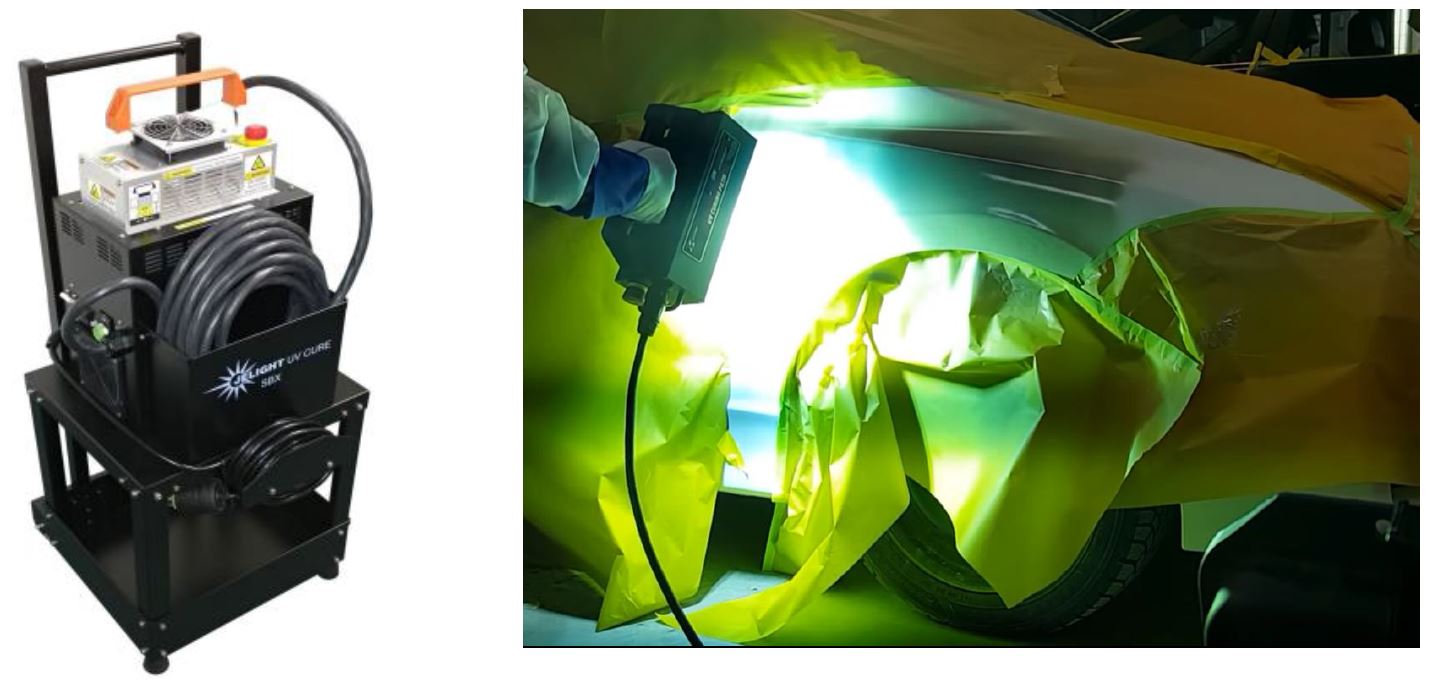

Un des récents pas en avant en matière de rapidité, selon cet expert, est l’introduction d’apprêts et maintenant des mastics à séchage rapide par rayonnement ultraviolet. Les fabricants redoublent d’efforts pour optimiser leurs systèmes de peinture de maintes façons. « Plusieurs de ces produits ont été développés et testés partout autour du globe. Beaucoup de ces manufacturiers de produits proposent maintenant des apprêts et mastics UV qui sèchent en cinq minutes et sont ensuite prêts à sabler. »

M. St-Arnaud mentionne toutefois que l’installation d’un système de séchage à rayonnement ultraviolet demande certains investissements selon les recommandations des manufacturiers de ces produits.

De plus, M. St-Arnaud souligne que les apprêts de type « UV » contiennent une plus forte concentration de matières solides et moins de solvant, lorsque comparé à l’apprêt conventionnel. L’atelier nécessite moins de produits lors de l’application pour obtenir les mêmes exigences du manufacturier sur les réparations à effectuer.

Ces produits « UV » sont plus dispendieux, mais offrent beaucoup d’avantages dans un atelier comme d’accélérer les étapes, réduire les quantités utilisées et les manipulations dans l’atelier.

« C’est une approche très intéressante pour sortir les véhicules plus rapidement, surtout si on parle de réparations mineures. Cela permet des délais de réparations plus courts. »

Réduire les couches

Certains manufacturiers utilisent aussi des systèmes qui permettent l’application de la couleur en une couche et demie au lieu de deux à trois couches, ce qui permet encore d’accélérer le processus.

On constate que les carrosseries remplacent beaucoup de pièces au lieu de les réparer pour des questions de qualité, prix et temps. Cela signifie que plusieurs pièces non peintes sont livrées dans les ateliers. Certains manufacturiers de produits commercialisent des solutions pour ces pièces. Des scellants colorés et même des promoteurs d’adhérences incorporés à ces mêmes scellants, parfois même en combinaison. Cette offre contribue aussi à accélérer le travail. « Dans un monde facile et idéal, on pourrait recevoir des pièces prépeintes », glisse M. St-Arnaud au passage.

L’étape de la chambre à peinture n’est pas toujours plus longue dans le processus total, mentionne l’expert, mais une chambre à peinture munie d’un système de ventilation et de chauffage accélérera tout de même tout ce processus.

Finalement, l’utilisation du spectrophotomètre devient de plus en plus répandue dans les ateliers de carrosserie de toute catégorie. Le spectrophotomètre représente un outil de couleur innovant qui contribue à accélérer le processus. « C’est beaucoup plus rapide d’identifier la bonne couleur avec cet outil, ça évite énormément de tâtonnement et les reprises. » Et M. St-Arnaud conclut en soulignant l’importance de la formation des peintres dans cet objectif d’offrir une finition de qualité, rapidement.

L’importance de la formation

Normand Cormier, directeur de la formation pour les Amériques chez Systèmes de revêtements Axalta, abonde dans le même sens. « La formation est la meilleure approche pour tout réduire : le temps de production et la consommation de matériel ainsi que, par la force des choses, les émissions nocives. Il faut savoir quel produit utiliser et dans quel contexte. Par exemple, pourquoi appliquer un promoteur d’adhésion lorsque le processus ne le demande pas. En mettre coûte de l’argent, prolonge le travail et ne sert finalement à rien. »

Au fil des ans, M. Cormier souligne la densification graduelle des solides dans les peintures qui a contribué à réduire la consommation de matériel. L’ajout d’additifs dans les apprêts et la réduction des temps de cuisson sont aussi des avancées intéressantes. « Souvent ces technologies nous viennent d’Europe où les coûts énergétiques sont élevés, explique le formateur. Par exemple, un vernis qui sèche en 10 minutes à 50 degrés Celsius au lieu de 30 minutes à une température plus élevée va faire une différence sur la facture énergétique. »

Les solutions UV

L’utilisation d’apprêts à séchage plus rapide par l’utilisation du rayonnement ultraviolet est aussi une façon d’accélérer le processus. « Nous avons développé chez Axalta un diffuseur manuel en remplacement des lampes fixes qui permet de travailler sur des panneaux complets au lieu d’être utilisé uniquement sur de petites surfaces. Avec cette technologie, 15 minutes après l’application d’un apprêt, on peut passer au sablage. Évidemment, la technologie UV demande des investissements, mais elle augmente la productivité et répond aussi à une gestion des espaces plus efficace. »

M. Cormier parle aussi du spectrophotomètre, combiné au logiciel ColorNet, comme d’un accélérant dans le processus de choix de peinture. Ce logiciel permet de corriger la formule directement à l’écran, en comparant la couleur proposée à celle captée sur le véhicule. De plus, un support à distance est possible pour solutionner les cas complexes avec un expert d’Axalta.

Des progrès considérables

Cinthia Gutierrez Oliveros, directrice du segment Premium pour les Amériques chez le fabricant BASF, le développement des produits de finition automobiles au cours des cent dernières années a été considérable.

Mentionnant qu’il y a maintenant 135 ans, le fondateur Max Winkelmann posait les premières pierres de ce qui serait la marque Glasurit, jouant ainsi un rôle déterminant dans le développement des technologies de peintures automobiles.

« Aujourd’hui la gamme de produits Glasurit de BASF va beaucoup plus loin que la finition de carrosserie. Elle présente aussi des solutions innovantes d’harmonisation des couleurs, offre l’accès à des techniciens et consultants certifiés et à des centres de formation permettant d’augmenter l’efficacité », explique Mme Gutierrez Oliveros.

Elle explique que la gamme 100 Line vise à positionner le fournisseur avec des produits qui combinent efficacité et respect de l’environnement, deux facteurs qui poussent constamment l’évolution des produits de peinture. « Par exemple, fournir des produits à séchage rapide réduit significativement la consommation d’énergie dans les ateliers et réduit l’émission de CO2. »

L’enjeu technologique

L’avancée technologique des véhicules demande aussi une adaptation des fournisseurs de peinture. Un exemple soulevé par Mme Gutierrez Oliveros est la présence de capteurs RADAR et LiDAR derrière les couverts de parechocs ou autres pièces. « Nous avons développé dans nos gammes Glasurit et R-M, en collaboration avec les constructeurs automobiles, des peintures compatibles et nous enrichissons constamment notre catalogue pour ces applications. » Répondre aux spécifications de ces revêtements tout en obtenant la couleur souhaitée représente un défi technique pour lequel BASF consacre beaucoup de ressources.

Selon la directrice, le respect de l’environnement et l’efficacité seront les deux facteurs qui pousseront de l’avant les technologies de revêtement automobile dans l’avenir. « Avec notre gamme 100 Line de Glasurit, nous avons simplifié le processus de refinition. Nous cherchons constamment à développer de nouveaux produits, à réduire les temps de séchage, le nombre d’applications tout en suivant les évolutions de couleurs. Une de nos priorités demeure d’aider les carrosseries à maintenir une longueur d’avance, à être durables et compétitives », conclut-elle.

LAVAL

LAVAL Temps plein

Temps plein